Méthode

1. Délimiter le processus à analyser

La première étape consiste à identifier le processus à étudier et surtout à bien le baliser. Tous les processus sont pertinents, qu’il s’agisse d’un processus secondaire pointu ou de celui se trouvant au cœur de la mission de l’organisation.

Une fois le processus choisi, on détermine la portée de l’analyse en définissant le début et la fin de ce processus. Si c’est la première fois que votre organisation procède à une cartographie d’une chaîne de valeur, il est recommandé de débuter avec un processus simple et bien maîtrisé. Limitez-vous alors à une chaîne de valeur contenue à l’intérieur des murs de votre organisation (de la réception des matières premières ou autres intrants à l’expédition des produits/services finis).

2. Établir la cartographie de la chaîne de valeur

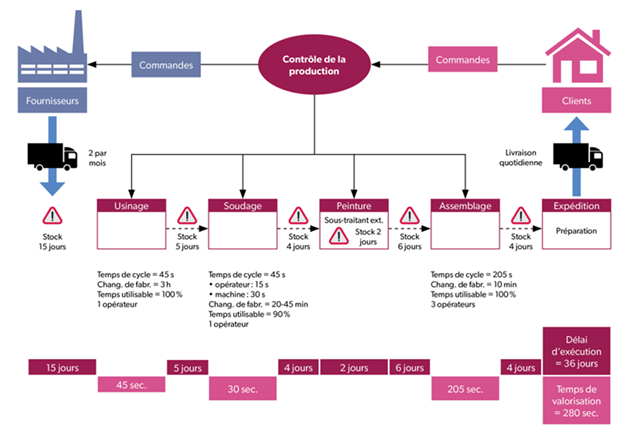

On peut maintenant cartographier la chaîne de valeur. Pour ce faire, on dessine un graphique qui représente le processus, en procédant à rebours, c’est-à-dire en commençant par le client et en remontant jusqu’à la livraison des matières premières ou des autres intrants par le fournisseur.

Dans le cas d’un processus manufacturier, il est recommandé de parcourir physiquement les étapes dans l’usine, également à rebours, pour s’assurer de ne rien oublier. Dans le graphique, on utilise des boîtes carrées pour les étapes, des triangles pour les stocks et des flèches pour les transports. Il existe une panoplie d’autres symboles, mais ne les laissez pas vous intimider : lors d’un premier jet, on peut essentiellement les ignorer pour ne pas ralentir le groupe ou surcharger le visuel. Vous pourrez y revenir une fois que l’exercice sera terminé et qu’il sera temps de mettre la cartographie au propre.

3. Recueillir les informations

On analyse ensuite les paramètres de chaque étape et on les consigne dans ce qu’on appelle des « boîtes de données ». Il est préférable de ne pas se fier à des impressions, mais d’utiliser des données vérifiées, quitte à les récolter en équipe s’il n’existe aucune donnée historique. Voici des exemples de données recueillies à cette étape :

- temps de cycle de l’étape ;

- temps de changement de production ;

- efficacité de la machine (ex. nombre de bouteilles par heure) ;

- taux de non-qualité ;

- nombre d’heures de disponibilité ;

- taux d’utilisation des machines ;

- nombre d’employés associés à l’étape ;

- fréquence de changements de séries ;

- grosseur des lots ;

- quantité d’en-cours en attente avant et après l’étape ;

- distance de transport jusqu’à la prochaine étape.

Il convient aussi de faire un lien entre les données recueillies et la mission/vision stratégique de l’organisation ainsi que le besoin qui a mené à cartographier la chaîne de valeur. Par exemple, si l’organisation veut consacrer beaucoup d’efforts au développement durable au cours des années à venir, on pourrait récolter des données telles que :

- quantité d’eau utilisée ;

- quantité de matières non recyclables utilisées ;

- quantité de gaz à effet de serre générés par l’étape ;

- pourcentage de matières premières locales et de matières provenant d’outre-mer ;

- quantité d’électricité utilisée à l’étape sur une base quotidienne ou hebdomadaire.

Il n’y a pas de restriction quant à l’information que l’on décide de consigner dans les boîtes de données : si c’est pertinent pour l’organisation, c’est pertinent de les ajouter !

4. Faire vérifier la carte par une équipe élargie

Il est préférable de faire valider la carte et les données par une équipe multidisciplinaire, car cet outil servira à repenser les façons de faire. Cette deuxième vérification permet de confirmer l’exactitude de la cartographie actuelle, de s’assurer que rien d’important n’a été oublié et d’impliquer encore plus d’employés dans l’exercice. Avec l’équipe élargie, on peut ajouter les flux d’information qui permettent de gérer le processus et d’engager le travail de chaque étape.

Au bas du graphique terminé, on trace également, sur une ligne de temps, le délai d’exécution (numérateur) et le temps de valorisation (dénominateur) :

- délai d’exécution = temps nécessaire pour traverser l’ensemble du processus (comme si un chronomètre était attaché au produit/service) ;

- temps de valorisation = temps spécifique pendant lequel on ajoute de la valeur au produit/service.

Comme en fait foi l’exemple à la fin de la fiche, le rapport entre les deux mesures est parfois surprenant ! N’en soyez pas découragé, mais voyez-y plutôt un très grand potentiel d’améliorations à votre processus !

5. Remanier la carte

On peut maintenant analyser et repenser la chaîne de valeur. L’objectif consiste à éliminer autant que possible les activités sans valeur ajoutée. C’est ici que la richesse du visuel et des données récoltées vont aider l’équipe à proposer des améliorations et à révéler au grand jour les aberrations du processus, ce qui le ralentit, ce qui nuit à sa performance, etc.

On peut ainsi regrouper des tâches avec des cellules de travail, mettre en place des flux continus ou tirés, diminuer des temps de mise en course, etc. Il s’agit de synchroniser les activités pour s’assurer que le délai d’exécution se rapproche le plus possible du temps de valorisation.

Au terme de cette étape, on dessine alors la carte remaniée de la chaîne de valeur, le processus futur auquel on aspire.

6. Établir un plan d’amélioration

La carte remaniée indique où on veut se rendre, mais encore faut-il déterminer comment s’y rendre.

Pour faciliter l’analyse, on subdivise la nouvelle carte en boucles, soit la boucle du fournisseur, les boucles d’activités internes, celle d’un éventuel sous-traitant, etc.

Pour chacune de ces boucles, on liste l’ensemble des actions à entreprendre et on les inscrit sur la carte pour bien les visualiser. Selon l’ampleur des projets, on peut se faire un plan d’action allant jusqu’à un an. Il est conseillé de commencer par les boucles comprenant des processus bien compris par les intervenants et où les chances de succès sont grandes. Les plans d’amélioration des boucles s’appuient généralement sur la satisfaction de quatre grands principes, dans l’ordre suivant :

- un flux continu respectant le cycle de production ;

- un flux tiré depuis la demande client pour contrôler la production ;

- le lissage de la charge et des commandes ;

- la réduction de la taille des lots et des zones de stockage.