Rechercher et catégoriser les causes fondamentales d’un problème

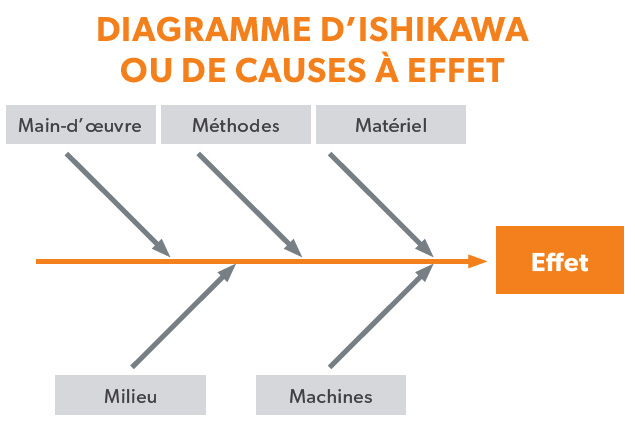

Diagramme de causes à effet, diagramme d’Ishikawa, diagramme en arêtes de poisson, diagramme 5M-6M-7M, que d’appellations différentes pour un même outil! Le but reste le même : trouver les causes premières d’un problème afin d’y investir des efforts de façon plus efficace qu’en agissant sur un symptôme.

C’est un leader japonais de la qualité, Kaoru Ishikawa, qui a imaginé un outil pour représenter par familles les multiples causes d’un problème. On commence par la manifestation du problème – ou son effet – et on remonte progressivement jusqu’aux origines de la situation – ou les causes. L’élaboration d’un diagramme d’Ishikawa se fait souvent par une équipe multidisciplinaire réunissant des gens pouvant apporter des points de vue complémentaires.

Le nom « arêtes de poisson » provient de l’aspect visuel de l’outil, puisque ce dernier ressemble à un poisson sur lequel chaque arête est une cause possible. Les appellations 5M, 6M et 7M indiquent combien de catégories de causes comporte le diagramme.

Le diagramme 5M est l’outil de base, les cinq catégories étant les Machines, la Main-d’œuvre, les Matières, les Méthodes et le Milieu. On peut y ajouter un sixième M : les Mesures (qualité des indicateurs). Certaines entreprises ajoutent d’autres M, tels que le « Management », les « Moyens financiers » ou la « Maintenance », ce qui peut porter le nombre de M à 7 ou plus.

Résultats

- Visuel complet des causes possibles d’un problème.

- Représentation du poids de la ou des branches contribuant le plus au problème.

Conditions de succès

- Travailler uniquement les causes sur lesquelles l’équipe a du pouvoir, sinon c’est la démotivation assurée.

- Laisser les membres de l’équipe écrire eux-mêmes leurs options sur des feuilles de papier, quitte à les transcrire par la suite. Si vous tentez de taper au fur et à mesure chacune des options à l’ordinateur, vous allez ralentir le groupe.

Méthode

1. Énoncer le problème : écrivez l’effet ou l’énoncé du problème dans la tête du poisson

2. Explorer les causes possibles

Au moyen d’un remue-méninges, explorez toutes les causes possibles du problème. Rangez ces causes dans l’une des branches ou catégories 5M (Machines, Main-d’œuvre, Matières, Méthodes, Milieu). Ajoutez au besoin d’autres catégories (Mesures, Management, Moyens financiers, Maintenance).

Pour explorer les causes, vous avez le choix entre deux stratégies. La première consiste à prendre une catégorie, disons les machines, et à en épuiser toutes les causes possibles, pour ensuite passer à la catégorie suivante. L’autre stratégie est de laisser libre cours aux idées de l’équipe et de placer les causes au fur et à mesure dans leur catégorie correspondante. Pour mener le remue-méninges, vous demandez simplement : « pourquoi cette cause (ce M) produit-elle cet effet? ». Une fois le remue-méninges terminé, analysez les résultats et assurez-vous d’avoir couvert chaque catégorie du poisson.

3. Prioriser les causes

Afin de maximiser l’efficacité de la démarche, il est préférable de prioriser les causes à examiner. Ainsi, vous ne vous perdrez pas dans une multitude de causes en vous demandant par où commencer. Autrement dit, il s’agit de demander quels sont les 20 % de causes dont la résolution pourrait procurer 80 % des gains.

Les « coups de cœur » permettent d’effectuer cette première priorisation avec les experts. Vous leur demandez de voter pour les trois causes qui font le plus mal selon eux. Ils peuvent répondre directement sur le diagramme si ce dernier est au mur, en appliquant un point autocollant ou en dessinant un symbole à proximité de la cause choisie. Vous connaissez la suite : les causes qui ont obtenu le plus de votes seront soumises en premier au traitement des cinq pourquoi.

C’est une fois cet exercice terminé que vous pourrez établir un plan d’action pour éliminer les causes ou à tout le moins réduire leur occurrence. Dans le cas d’un problème technique, il est important de démontrer avec des données la probabilité des causes choisies.

Conseils

Le site « iSixSigma » propose des catégories différentes pour les entreprises de service ou manufacturières. Il privilégie les 6M pour le manufacturier et les 4P (Politiques, Procédures, Personnes, Processus ou Procédés) pour les services. On voit donc qu’on est toujours libre de modifier une ou des catégories pour les adapter à notre contexte.

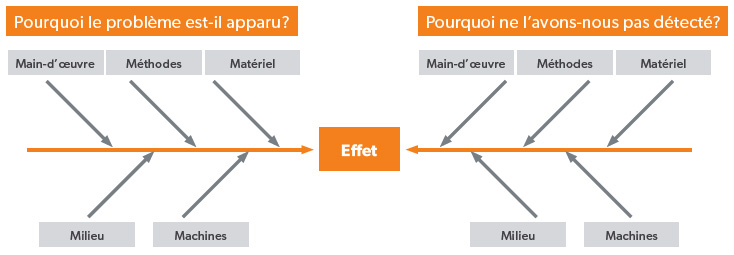

Pour les utilisateurs expérimentés : un Ishikawa en miroir pour détecter les défaillances de contrôle

Une variante de plus en plus populaire consiste à fabriquer un Ishikawa en miroir (Double Fishbone Diagram). Il s’agit de créer d’abord un diagramme d’Ishikawa comme expliqué ci-dessus, puis de le répéter à l’envers. Cela permettra d’explorer les raisons pour lesquelles le problème n’a pas été détecté par les contrôles en place.

Références

- Fishbone (Ishikawa) Diagram [en ligne]. American Society for Quality. Consulté le 2017-09-11.

- The Cause and Effect (a.k.a. Fishbone) Diagram [en ligne]. iSixSigma. Consulté le 2017-09-11.

- Cause and Effect Analysis [en ligne]. MindTools. Consulté le 2017-09-11.