Organisation : Aluminerie Alouette inc.

Distinction : Grand Prix 2009 aux Grands Prix québécois de la qualité

Catégorie : Grande entreprise manufacturière

But de la pratique

Depuis sa création, Aluminerie Alouette, localisée à Sept-Îles, développe une culture d’entreprise qui lui permet de compter sur l’engagement de ses employés pour atteindre les performances de classe mondiale nécessaires à la poursuite de son développement. Au cours des dernières années, des périodes de ralentissement économique ont notamment provoqué une hausse des stocks mondiaux d’aluminium. Dans ces moments difficiles, Alouette cherche à accroître sa compétitivité, à maintenir son positionnement stratégique en matière d’excellence opérationnelle et à minimiser ses coûts, tout en respectant les plus hauts standards en matière de santé-sécurité et d’environnement.

Description de l’organisation

Année de fondation : 1989

Secteur d’activité : Production d’aluminium de première fusion

Région administrative : Côte-Nord

Nombre d’employés : Près de 1 000

Aluminerie Alouette est la plus importante aluminerie des Amériques. Elle est née de l’initiative de la Société générale de financement, qui rassembla un consortium international, et de celle de plusieurs intervenants de la région de Sept-Îles, qui souhaitaient l’implantation d’une grande entreprise après avoir subi le déclin des entreprises minières de la région.

Les actionnaires actuels d’Alouette proviennent du Canada (Rio Tinto Alcan), d’Autriche (Austia Metall), de Norvège (Hydro Aluminium), du Japon (Marubeni) et du Québec (Investissement Québec). Elle est une entreprise indépendante qui, par convention, transforme l’alumine que lui acheminent ses actionnaires et leur redistribue la totalité de l’aluminium produit, selon la participation de chacun.

La première tonne d’aluminium a été produite en 1992 et, en 2002, une deuxième phase a été amorcée. L’usine actuelle représente un investissement de quelque trois milliards et génère des retombées économiques annuelles de 440 millions au Québec. Sa capacité de production se situe à près de 600 000 tonnes d’aluminium en 2014.

Aluminerie Alouette a développé des pratiques exemplaires en matière de développement des ressources humaines, de relations avec son milieu, d’optimisation des technologies, d’innovation, de gestion des ressources énergétiques et de gestion des processus, ce qui lui permet d’obtenir d’excellents résultats dans un marché mondial très compétitif.

À l’origine de la pratique

Aluminerie Alouette démarre en 1989 en utilisant les systèmes alors en vigueur, qui la mènent à des accréditations ISO 9001 quelques années plus tard. Son laboratoire fait preuve de rigueur et acquiert de la crédibilité. Il est d’ailleurs le premier à être certifié par le ministère de l’Environnement du Québec dans toute l’industrie de l’aluminium au Québec. On procède à des analyses de risques sur les plans de la santé-sécurité, de la qualité et des pertes. Différents projets d’amélioration voient le jour, notamment pour l’amélioration des anodes utilisées dans le procédé. Couronnés de succès, les projets ouvrent la porte à une gestion plus fine des processus et au développement d’activités d’amélioration continue. Par ailleurs, les actionnaires qui utilisent l’aluminium produit chez Alouette participent à des comités dont l’un porte sur les aspects techniques. Leurs réunions donnent lieu à des échanges importants, lesquels nourrissent les efforts d’amélioration continue. Le moment était devenu propice à l’intégration des efforts d’amélioration.

Comment ont-ils fait?

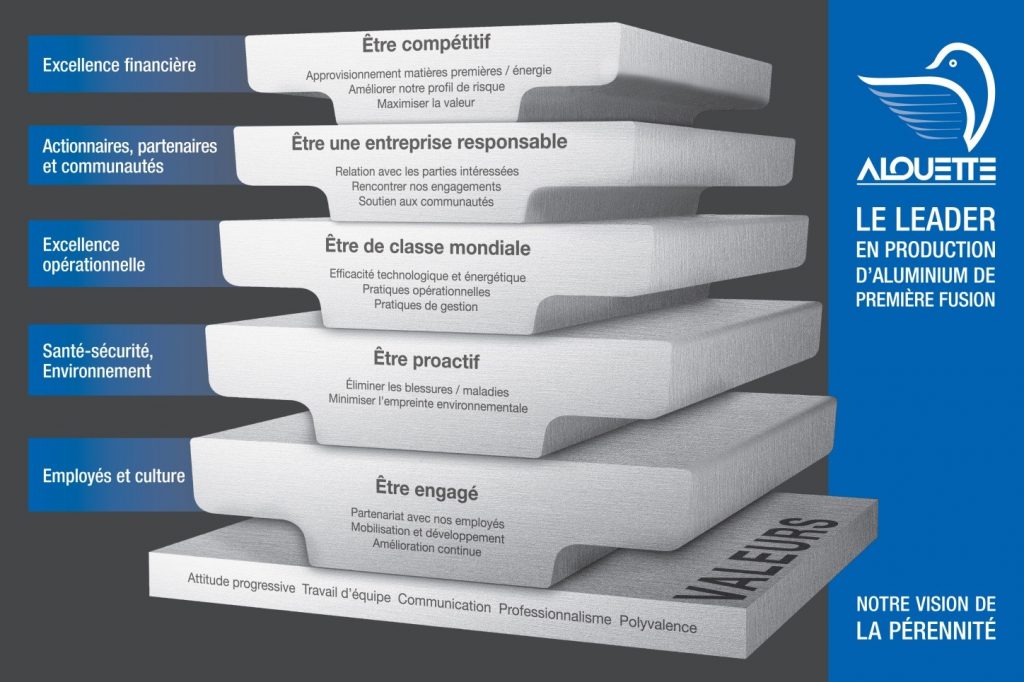

Les stratégies de l’entreprise et le tableau de bord prospectif

Les efforts d’amélioration d’Alouette sont alignés sur la vision de pérennité de l’entreprise, présentée ci-dessous. Celles-ci s’appuient sur cinq valeurs, qui n’ont pas changé depuis la création de l’entreprise. Ce sont les différents axes de cette stratégie, représentés ici par cinq pièces d’aluminium, qui vont guider l’élaboration d’un tableau de bord prospectif et d’indicateurs clés qui seront déclinés ensuite dans les stations visuelles et les nombreux projets d’amélioration dont nous allons faire état plus loin.

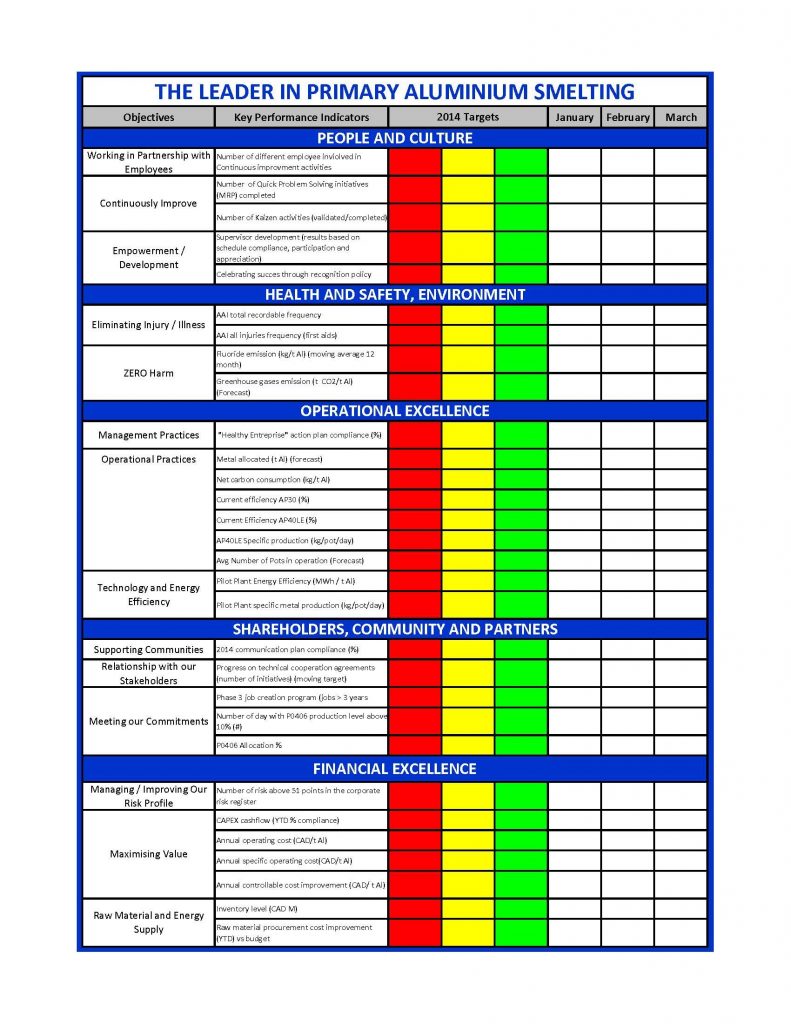

L’outil mis en place pour transformer cette vision en objectifs concrets est le tableau de bord prospectif. La direction de l’entreprise détermine des objectifs pour chaque volet de gestion, lesquels sont assortis d’indicateurs clés. Ce tableau, qui permet aux gestionnaires d’effectuer leurs suivis, est envoyé chaque mois aux actionnaires. Les indicateurs clés, pour lesquels des cibles sont précisées, sont mesurés constamment et les résultats seront discutés avec tous les groupes d’employés dans les réunions des stations visuelles présentées plus loin. Vous trouverez à la page suivante un exemple de ce tableau.

La formation

Le niveau de performance obtenu par Alouette dans l’amélioration de ses processus doit beaucoup à la formation des employés qui, lors de la création de l’aluminerie, n’avaient pour la plupart aucune expérience du domaine. La technologie avait été achetée de l’entreprise française Péchiney, chargée également de fournir la formation et le coaching.

Au moment de la création de l’entreprise, une trentaine d’employés firent un séjour de six mois en France afin d’acquérir des connaissances sur les étapes de production et le contrôle des procédés. Ils ont alors rédigé des instructions de travail qui ont servi à l’élaboration du premier manuel d’opération.

Dès le départ, un service de formation interne fut créé, lequel a procédé à des études de besoins pour ensuite y répondre en utilisant des experts internes ou externes. Un suivi constant permet de connaître où en est chacun des employés, les formations qu’ils ont reçues, les rappels à effectuer, etc. On consacre en moyenne 4 % de la masse salariale à des activités de formation.

À titre d’exemple, en 2014 :

- 100 % des employés ont été formés aux outils de base de l’amélioration continue ;

- 100 employés ont été formés à l’utilisation de la méthode de résolution de problèmes ;

- 8 employés sont ceintures noires Lean (5 sont passés à des postes de direction) ;

- 24 employés sont ceintures vertes Lean ;

- 38 employés sont formés comme facilitateurs kaizen.

La documentation des processus

Afin d’améliorer le manuel de base élaboré au démarrage, on détermina 15 processus qu’il était important de stabiliser pour obtenir la qualité d’aluminium souhaitée. Pour chacun de ces procédés, les instructions de travail furent révisées, ce qui permit d’obtenir dès 2005 les accréditations additionnelles ISO 14000 et OHSAS 18000.

Les besoins d’amélioration concernaient en grande partie la stabilisation des procédés, et le Six sigma répondait bien à ce besoin. On décida donc de former les employés à cette méthode. On mit en place des outils statistiques et des cartes de contrôle (Statistica) afin de pouvoir suivre en continu les résultats sur le portail interne de l’organisation, ce qui permet de réagir dès que des écarts sont constatés. Des cartes de contrôle sont aussi utilisées pour repérer des changements en ce qui concerne la santé-sécurité et l’impact de diverses activités.

La mise en place d’un réseau de leaders sectoriels

En 1995, on créa un réseau d’une trentaine de leaders provenant de chaque secteur de l’entreprise. Ces employés reçurent une formation spéciale et devinrent responsables des audits internes, de la révision des instructions de travail, de l’analyse du risque, de la détection des non-conformités et de l’application des mesures correctives.

Ces personnes, qui sont constamment formées, sont responsables des systèmes de gestion de la qualité et de la gestion documentaire pour les accréditations ISO.

« C’est ce qui fait qu’on ne recule pas », affirme le directeur de l’Amélioration continue et du Développement technologique.

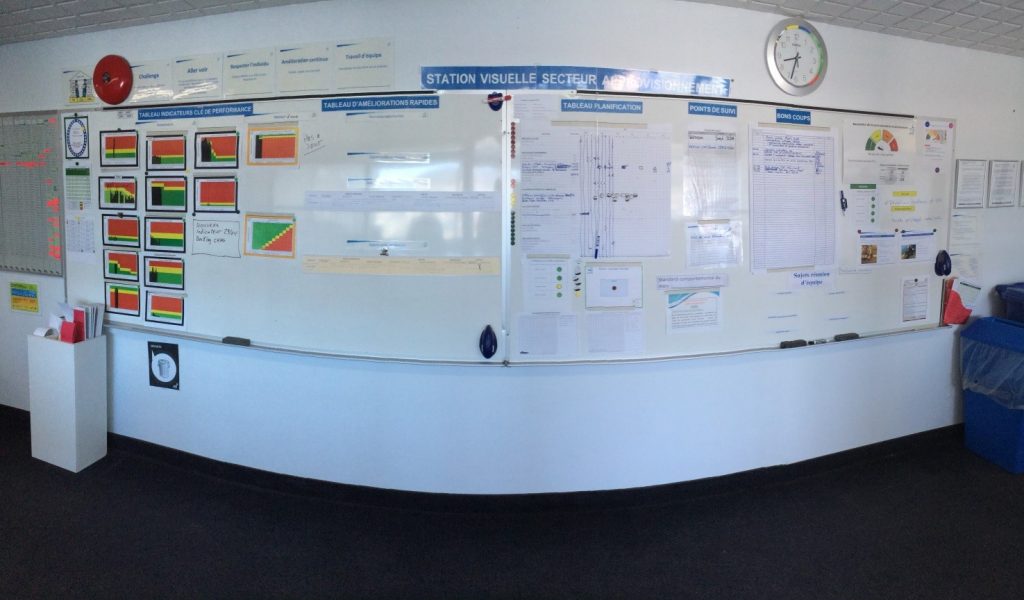

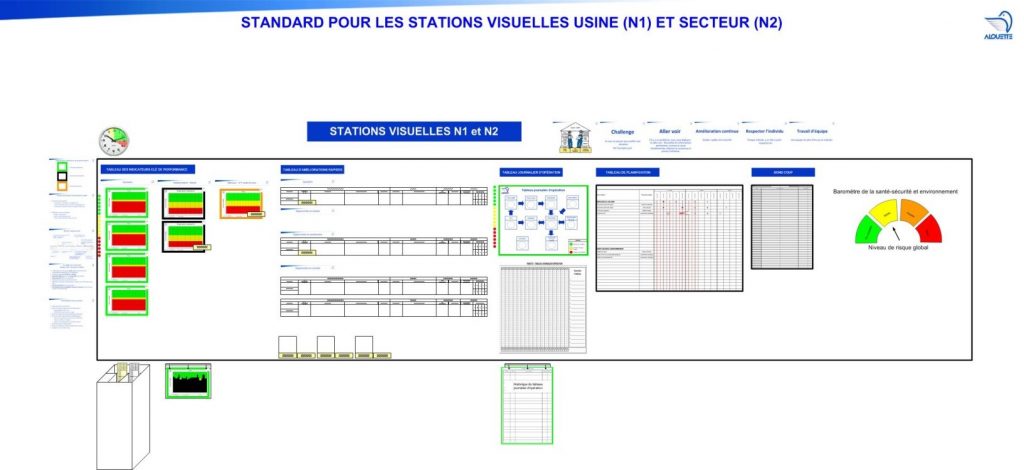

La création de stations visuelles

La station visuelle présentée ci-haut est un exemple des 30 stations de l’usine, des outils de gestion très performants. Ce sont des espaces assez grands pour réunir des équipes et où des tableaux et indicateurs sont affichés sur les murs. C’est là qu’au début de chaque quart de travail les équipes se réunissent. Il existe trois niveaux de stations visuelles : station usine, stations de secteurs et stations d’équipe.

Chacune des stations visuelles est conçue selon un standard établi. La santé-sécurité est toujours couverte en premier lieu. On y retrouve des graphiques et des données portant sur les résultats obtenus en fonction d’indicateurs choisis. Les situations problématiques, en rouge, et celles qui pourraient le devenir, en jaune, génèrent des bandes d’amélioration (la deuxième partie du tableau suivant à partir de la gauche), lesquelles devront être analysées dans les 48 heures et donner lieu à des améliorations dans les 15 jours.

Les réunions quotidiennes durent entre 15 et 30 minutes. Une horloge posée dans chaque station indique la répartition du temps à consacrer à chaque partie de la réunion. Les graphiques sont mis à jour avant la rencontre. Une révision hebdomadaire est effectuée sur l’ensemble des tableaux. C’est à partir de ces derniers que la réunion sera animée. Elle a pour but de stimuler les équipes à l’atteinte des résultats visés et de susciter des idées d’amélioration. L’animateur doit choisir de discuter les éléments les plus porteurs, qui disent quelque chose aux gens : éléments non maîtrisés où des écarts sont repérés, nouvelles pratiques à contrôler, etc. En partant de données précises, on va au-delà des perceptions vagues.

Comme les employés sont formés aux méthodes de résolution de problèmes (MRP), certaines solutions seront déterminées par les équipes assez rapidement. D’autres situations, par exemple lorsque des écarts se répètent, seront suivies avec des Pareto et solutionnées avec des kaizen. On verra à consacrer 20 % de la rencontre à la planification et à terminer celle-ci par un bon coup à inscrire sur l’un des tableaux.

Afin d’assurer une bonne animation de ces rencontres, les animateurs ont reçu une formation qui leur permet de s’améliorer constamment. Un programme de coaching est aussi en place. Il se réalise à la fin de la rencontre et est effectué par le coach du secteur. Pour consolider les résultats, des audits de leadership de maintien effectué par le gestionnaire supérieur ont lieu mensuellement dans toutes les stations visuelles. Ces audits permettent de maintenir l’alignement sur les objectifs de l’entreprise.

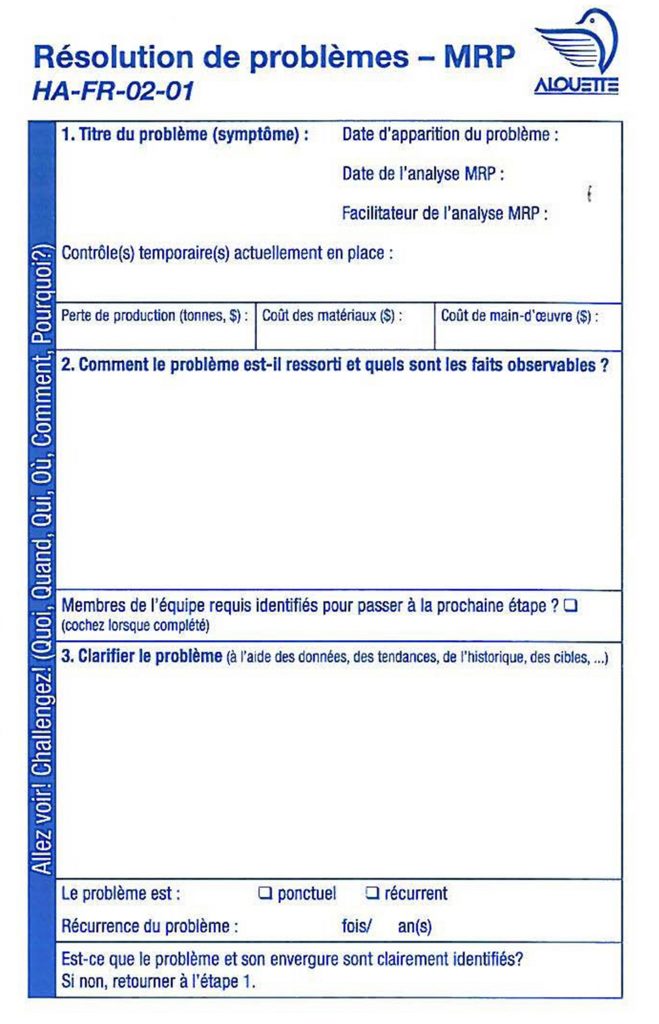

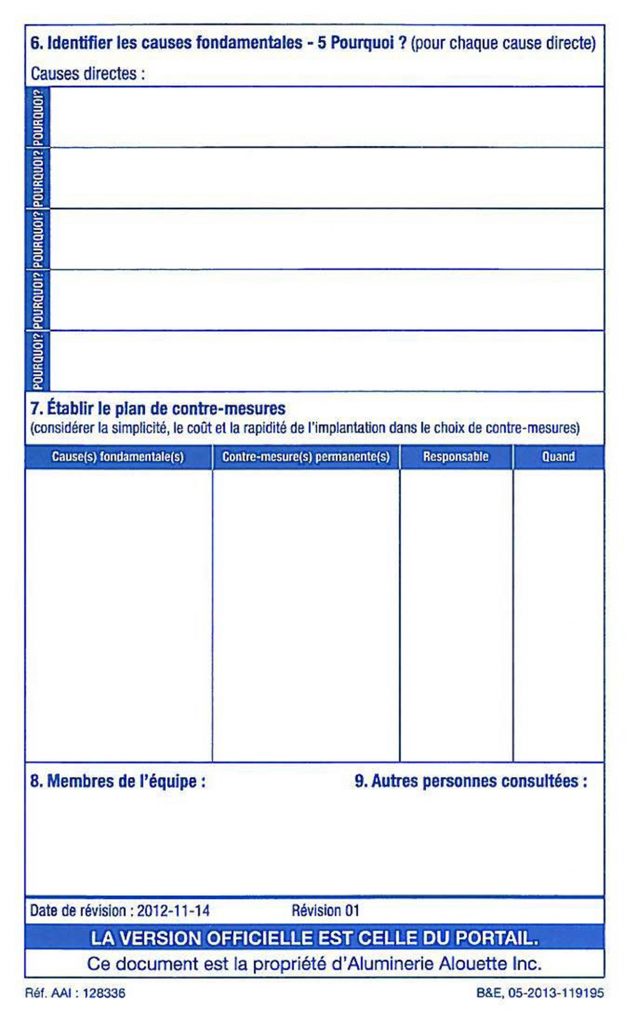

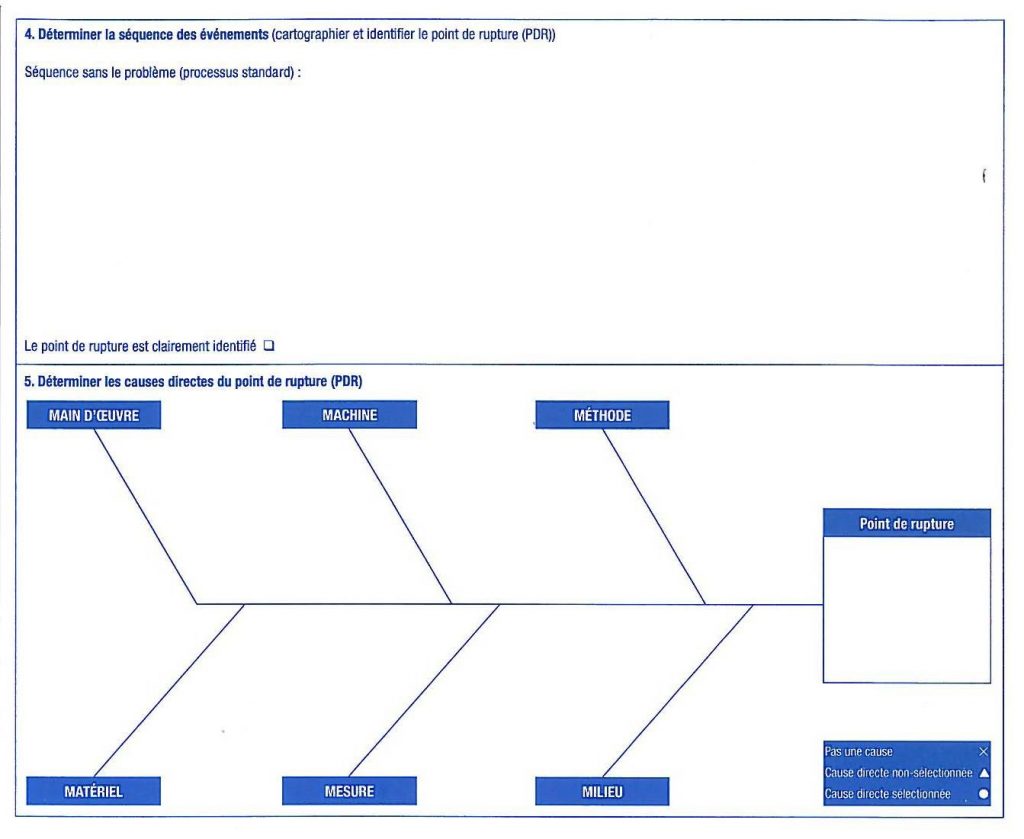

Le travail effectué lors de ces rencontres et à la suite de celles-ci pour analyser les « bandes d’amélioration » se fait dans une approche d’amélioration classique DMAAC : Définir, Mesurer, Analyser, Améliorer, Contrôler. Un petit outil pratique que tout le monde conserve en quelques exemplaires dans ses poches permet de réaliser une MRP (méthode de résolution de problème). Ce dépliant cartonné de 8 sur 14 cm (3 sur 5 po) permet de prendre des notes rapidement et d’amorcer une analyse. En voici la reproduction à la page suivante.

Les projets d’amélioration

Un grand nombre de projets d’amélioration proviennent de réunions aux stations visuelles, aux trois niveaux. C’est ce que l’on visait lorsqu’on a mis ces stations en place.

Les projets de grande envergure (un demi-million et plus) prévoyant des retours de un à deux millions par an sont priorisés par le comité de pilotage de l’entreprise. Ils sont menés par les employés ceinture noire. Il peut s’agir par exemple d’améliorer la sécurité lors du chargement des navires, ou de diminuer les coûts de gestion des résidus d’aluminium.

Tous les autres projets sont priorisés par les secteurs. Ceux s’étendant sur plus d’une semaine et portant sur les procédés sont menés par des ceintures vertes. Il peut s’agir par exemple du contrôle des éclaboussures de métal afin de réduire les risques d’incendie ou de celui de la diminution des effets d’anodes.

Les kaizen réalisés intensivement à l’intérieur d’une semaine sont animés soit par des facilitateurs, superviseurs ou techniciens, qui ont reçu une formation spéciale. Il peut s’agir de recycler les écumes, de réduire les temps de cycle, etc.

Les nombreuses MRP des équipes de travail

Étant donné que tous les superviseurs et gestionnaires ont reçu une formation MRP (méthode de résolution de problèmes), c’est au niveau des équipes de travail que cette méthode est appliquée.

Les nombreuses réalisations des équipes sont répertoriées dans les stations visuelles. Certains projets font l’objet de reportages illustrés dans L’Alouette, revue des employés et amis de l’entreprise publiée chaque saison. Le degré de précision technique dont font preuve les articles indique bien le haut niveau de formation de son auditoire.

Les résultats

En 2013, il s’est réalisé à l’intérieur de l’aluminerie :

- 12 projets ceinture noire;

- 15 projets ceinture verte;

- 64 kaizen.

En 2013 :

- 451 employés ont contribué à des projets d’amélioration;

- 369 MRP ont été réalisées;

- le retour sur l’investissement a été de plus de 4 millions en 2013; l’objectif est de 6 millions pour 2014.

Chaque cuve en 2014 produit 25 % plus d’aluminium qu’au début des opérations en 1991.

La consommation d’énergie a été réduite de plus de 1 000 kWh/t.

Conseils de ceux qui sont passés par là chez Alouette

- Travailler avec une vision à long terme : si les processus d’amélioration mis en place chez Alouette donnent des résultats année après année, c’est qu’ils sont bien intégrés à la vision de l’entreprise.

- Développer une culture d’entreprise : les diverses démarches d’amélioration sont établies avec succès parce qu’elles s’appuient sur une culture de respect et d’échange avec tous les employés.

- Donner la formation requise : Alouette peut compter sur des employés qui savent appliquer les démarches d’amélioration et qui en comprennent le sens et la nécessité.

- Favoriser la contribution de tous les employés : les plus grands succès d’amélioration sont ceux où la communication a été la meilleure. On ne communique jamais assez.

- Cultiver la passion : pour atteindre des objectifs élevés, il faut y croire et s’y consacrer.

Auteur

Cette approche est tirée de la Banque des meilleures pratiques d’affaires du Mouvement québécois de la qualité. Nous tenons à remercier Aluminerie Alouette de sa précieuse collaboration.