Cette approche est tirée de la Banque des meilleures pratiques d’affaires du Mouvement québécois de la qualité. Nous tenons à remercier GE Aviation – Bromont de sa précieuse collaboration.

But de la pratique

Le Lean permet d’augmenter la valeur donnée au client, de cerner parfaitement ses besoins et ses exigences en lui fournissant les produits ou services qu’il souhaite. L’objectif est d’éliminer les activités à non-valeur ajoutée dans tous les aspects de l’organisation pour produire uniquement ce qui est requis, quand c’est nécessaire et en quantité demandée par le client.

Description de l’organisation

L’usine de GE Bromont est un centre de coût qui fait partie de la division GE aviation de la multinationale américaine GE Electric Company ayant son siège social à Boston. Elle fabrique différents modèles d’aubages de souffleurs et de compresseurs destinés à plusieurs modèles de moteurs de GE. Dès son inauguration l’organisation était caractérisée par une gestion participative et par la prévalence du travail d’équipe. L’implication de tous les employés à tous les niveaux est un élément prépondérant du succès cette entreprise.

Une équipe de production chez GE Bromont est composée de 75 et 100 personnes. À l’intérieur de chacune des équipes, il y a un comité de gestion qui se compose de trois opérateurs de production, un gestionnaire de production, un représentant des RH et d’autres représentants au besoin. Ils se rencontrent toutes les semaines, et ils décident de façon autonome comment la production va se faire, mais chaque gestionnaire de production fait une gestion quotidienne. Un membre de ce comité devient le représentant de l’équipe au comité d’usine qui lui, décide de l’ensemble des règles de fonctionnement pour toute l’usine.

La philosophie de gestion axée sur la qualité, la flexibilité et le service à la clientèle se traduit par une organisation fortement décentralisée constituée d’équipes responsabilisées disposant de ressources, d’outils et de pouvoir décisionnel. La qualité incombe à l’ensemble des employés plutôt qu’à des inspecteurs.

Au début des années 1990, GE Bromont fabriquait qu’un seul produit et le ralentissement économique a amené ses dirigeants à rechercher les opportunités et à se diversifier en termes de produits. Les premiers pas sont difficiles, les opérations se complexifient et plusieurs nouveaux modèles d’aubages s’ajoutent à la liste des produits. Les résultats sont au rendez-vous autant au niveau de la qualité, que des coûts et des livraisons. La communication constante avec l’ingénierie de conception a pour effet de faciliter la fabrication d’aubes de qualité à moindre coût. En 1996 l’usine reçoit la certification du système qualité selon la norme ISO 9001.

Aujourd’hui, GE Aviation est le chef de file mondial dans la conception, la production et la vente de moteurs d’avions destinés aux avions de ligne et avions régionaux. L’usine de GE Bromont s’est développée la réputation d’être une organisation innovante, performante, flexible, dans un milieu sécuritaire doté d’une main-d’œuvre de qualité.

À l’origine de la pratique

Dû au contexte économique, GE Aviation a demandé à GE Bromont de baisser ses inventaires de 30 %. À ce moment, certains employés de Bromont qui avaient participé à des formations sur le Lean ont voulu appliquer les méthodes de travail qu’ils avaient apprises pour atteindre l’objectif de réduction des inventaires. Plusieurs tentatives d’amélioration ont été effectuées sans atteindre l’objectif. Le gestionnaire de la production chez GE Bromont a donc demandé l’aide d’un gourou du Lean pour soutenir les démarches d’amélioration dans son usine. Une firme d’experts a été recrutée afin de conseiller, former et accompagner l’entreprise dans ses projets d’amélioration.

La mise en place de la pratique

Les préalables

Afin de bien orchestrer le déploiement du Lean avec la firme d’experts dans l’usine de Bromont, l’équipe de direction a réfléchi aux enjeux et aux impacts d’implantation de cette philosophie de travail. L’engagement devenait un impératif, la patience, les communications, la rigueur et la présence sur le plancher une nécessité. Cette coalition guidante voulait inspirer les employés avec une vision renouvelée, des rôles et des responsabilités bien définis pour atteindre les objectifs de réduction des inventaires. Le défi était de passer d’une production par lot (batch) à une production en flux tiré.

Pour se donner l’assurance d’une déclinaison de cet engagement auprès des gestionnaires et des employés de production, une planification s’avérait nécessaire. Différentes actions étaient imaginées pour vulgariser l’approche auprès des différentes parties prenantes et le Managing by walking around (MBWA) allait être une des démarches priorisées par l’équipe de direction. Cette approche consiste à aller à la rencontre des employés chaque jour pour expliquer la vision du changement, mais aussi, pour répondre aux questionnements et aux préoccupations.

Chaque équipe était responsable de réaliser les objectifs en utilisant les outils Lean Six Sigma afin de réduire les délais et de faire baisser les coûts. La présentation des objectifs globaux de l’usine tenait sur une à deux pages et fut expliquée avec beaucoup de simplicité de manière à ce que les attentes et les objectifs soient très clairs.

Il n’était aucunement question de faire des mises à pied et cet engagement était supporté par la polyvalence des employés. Pour les postes de travail sans valeur ajoutée, les employés affectés seraient simplement réaffectés à d’autres tâches à valeur ajoutée. Cette stratégie de la direction et le Walk the talk, a servi à réduire de façon importante les résistances au changement.

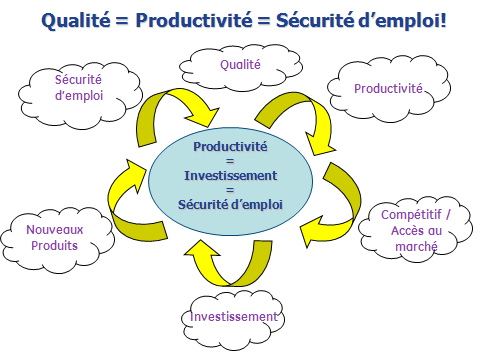

La direction a mis en œuvre une stratégie de communication auprès des employés pour leur lancer un message clair à l’effet que l’usine de Bromont allait adopter des nouveaux outils (Lean / Six Sigma) qui amélioreraient la performance en général. Le leadership et la vision de la haute direction étaient évidents, car le message était toujours le même : qualité = productivité = sécurité d’emploi (voir image ci-dessous).

La clé dans l’application des principes du Lean, était qu’on allait libérer de la capacité et qu’on arriverait à réduire les coûts.

On a commencé par former l’équipe de direction afin qu’elle comprenne les principes du Lean Six Sigma et qu’elle soit en mesure de les expliquer ainsi que de guider les employés. Ensuite, il fallait prévoir l’allocation de ressources pour la mise en place des projets d’amélioration, un suivi rigoureux pour la mise en place des recommandations et une reconnaissance des efforts et des résultats obtenus par les équipes.

Les étapes de la mise en place

1. Gestion du changement

Une des préoccupations des employés a été la gestion du temps. En effet, au niveau des principales préoccupations répertoriées, les employés mentionnaient qu’ils n’auraient pas suffisamment de temps pour réaliser les activités d’amélioration et gérer leur temps de production.

Avant même qu’ils participent à la nouvelle approche, les employés ont reçu une formation de huit heures. Ceci a permis d’atténuer les préoccupations, d’éviter les erreurs et de favoriser l’engagement. Les employés ont été formés sur les outils Lean avec des jeux de rôles et ont pris part à des simulations.

2. La mobilisation des employés

La stratégie de travail du Lean s’est amorcée par la santé-sécurité et le bien être des employés. GE Bromont voulait d’abord rendre les espaces de travail plus ergonomiques et ensuite améliorer les délais de livraison et la structure des coûts.

Des responsabilités particulières ont été attribuées : un responsable du Lean a été nommé et un employé de production a été désigné comme coordonnateur Lean pour supporter les efforts.

Il y avait des projets de direction d’usine et des projets d’employés de l’usine. Les projets ont été validés par l’équipe de direction pour assurer l’orientation et les objectifs d’amélioration (santé-sécurité, qualité, délais et coût, etc.).

3. La base pour introduire le Lean

L’environnement visuel et l’application du 5S ont joué un rôle important dans l’implantation et la consolidation du Lean. Chaque équipe avait son tableau Lean et une télévision qui permettaient d’avoir accès aux informations nécessaires (santé-sécurité, production juste à temps, etc.).

GE Bromont a d’abord préconisé l’introduction du kanban pour réduire ses inventaires. Suite à une analyse, on s’est aperçu que la gestion des inventaires était inadéquate parce que les flux n’étaient pas maîtrisés, ils étaient discontinus.

Afin de transformer le système, et d’obtenir de hauts niveaux de performance, il a fallu se baser sur des données et une analyse fiables, ainsi que sur des indicateurs de performance client, de performance financière et de performance opérationnelle. L’analyse de ces données a fait ressortir des tendances, qui ont servi de points d’appui pour les prises de décision. Les résultats ont dépassé l’objectif de réduction des inventaires et une meilleure rotation des stocks a été observée.

4. Le chantier stratégique

Un des premiers Kaizen a été fait à la forge. Le contexte était difficile parce que les employés disaient GE voulait mettre des robots à la place des personnes. Dans les faits, les employés ont pu observer que l’effort était mis sur la santé-sécurité et personne n’avait perdu son emploi. Parce que l’équipe d’amélioration a été soutenue par la direction et qu’une personne qualifiée a animé le Kaizen, les participants se sont sentis interpellés.

Plus tard l’automatisation est apparue et les employés ont dû opérer les machines. Ils ont eu des préoccupations quant à leur capacité de mettre en œuvre cette amélioration. Ils avaient peur que le robot devienne l’expert. Cependant quand ils ont compris que le robot faisait partie du procédé et qu’ils devaient quand même vérifier la qualité du travail, les préoccupations se sont grandement atténuées.

Pour garder les différentes parties prenantes mobilisées dans l’usine et pour optimiser une telle approche il a tout simplement fallu continuer à faire des activités d’amélioration et célébrer les succès.GE Bromont a gardé le cap sur ses objectifs et les attentes des employés. Même lorsque les affaires vont bien chez GE Bromont, l’entreprise continue de s’inspirer du Lean. Lors de visites d’usine, GE Bromont dit que son objectif n’est pas encore complètement atteint, que l’équipe est ambitieuse et qu’elle cherche toujours à s’améliorer.

Les communications ont été un facteur déterminant dans l’implantation. Plusieurs approches ont été utilisées, dont la gestion participative. Le meilleur coup selon la direction, a été le travail d’introduction de l’approche en santé-sécurité.

Les principales embûches ont été la gestion du temps et la disponibilité des ressources pour réaliser les activités d’amélioration.

Les améliorations apportées au fil du temps

Après que les employés eurent suivi les différentes formations avec la firme d’experts et qu’ils aient maîtrisé les techniques du Lean, ce sont eux qui ont fait vivre les principes dans l’entreprise et qui ont formé les autres employés de l’usine de Bromont.

Les compétences développées pour les agents Lean :

- Les techniques d’utilisation des outils Lean;

- L’ouverture d’esprit et la capacité de traduire les attentes des autres équipes;

- La perspicacité par la recherche de solutions simples;

- L’imagination et le courage par le développement d’idées nouvelles et la prise de risques;

- L’esprit rassembleur qui démontre un leadership;

- L’expertise une fonction ou un domaine.

Pour soutenir le développement des compétences, il existe chez GE Bromont un programme de validation de conformité (PVC) pour lequel on retrouve l’ensemble des comportements et compétences que les employés doivent maîtriser. Ceci est vérifié systématiquement par un pair qui inscrit les informations sur une fiche signalétique. Les informations ainsi recueillies sont consignées sur le réseau informatique afin d’en tirer des opportunités d’amélioration et faire du coaching ou de la formation ciblée auprès des employés.

Le Lean dans l’ADN de GE Bromont

Ce qui a formalisé le déploiement de l’approche Lean, fut la mise en place d’une structure de travail Lean (choix des membres sur l’équipe Lean, définition des mandats, objectifs et fonctionnement d’un événement, etc.).

- S’il y avait un problème ou un conflit de priorité, c’était le directeur de l’usine qui tranchait. Il donnait toujours la priorité à l’équipe Lean.

- Le leader et le co-leader sont nommés par le comité de direction. Ce sont les personnes les mieux placées pour diriger le projet d’amélioration.

- Les équipes se composent d’environ 8 à 10 personnes pas plus. Même si une personne ne souhaite pas s’engager, on l’intègre tout de même à l’équipe sachant que cette dernière aura un effet positif sur son engagement.

- Lorsque le Kaizen est terminé, les employés se disent souvent « je ne pensais jamais avoir un impact aussi important dans l’amélioration de la pratique ».

Les résultats/bénéfices obtenus

- Une vingtaine d’événements Kaizen majeurs par année ont été réalisés.

- Le nombre d’heures en activité Kaizen est en constante progression chez GE Bromont passant de 1279 heures à 2975 heures en cinq ans.

- GE Bromont a conservé année après année une productivité supérieure à la moyenne des autres usines de la chaîne d’approvisionnement de GE Aviation.

- Au niveau de la productivité de la main-d’œuvre, ce qui nécessitait 100 heures de main-d’œuvre n’en requiert aujourd’hui que 62.

- L’amélioration de la productivité de la main-d’œuvre est constante tout comme la productivité totale de l’usine soit en moyenne de 7,5 % par année.

- L’objectif de 30 % de réduction des inventaires a été dépassé.

- Le niveau de service de l’usine de GE Bromont le place en tête de liste pour le respect des échéances de livraison au client et la rapidité de réponse aux demandes urgentes.

- Au niveau de la santé-sécurité, la fréquence des accidents a diminué de façon constante depuis les dix dernières années soit, de plus de 90 %. Même si GE Bromont est leader dans l’industrie, l’objectif est d’atteindre zéro accident.

- Les cotisations à la CSST sont inférieures à celle de l’unité depuis les six dernières années.

- Le ratio de retard en dollars par rapport aux ventes hebdomadaire est passé de 1,45 à 0,15 malgré la variation des ventes et l’introduction de nouveaux produits.

Et pour le futur

- GE Bromont ne cesse d’améliorer les techniques et les outils, les cartes de chaînes de valeurs sont meilleures, des SMED sont mis en oeuvre pour améliorer les temps de mise en course, etc.

- Les fournisseurs sont invités sur les chantiers Lean pour contribuer aux améliorations et responsabiliser toute la chaîne.

- Les approches Lean réussissent à être optimisées à cause de la culture de gestion participative à l’usine. Le Lean est devenu une valeur ajoutée pour les employés.

- Dès le départ de l’année, tous les objectifs d’amélioration sont connus à l’usine.

- Chaque année, il y a de nouveaux concepts et thématiques pour le Lean.

- Afin de mener l’approche encore plus loin, GE Bromont doit travailler sur le côté humain et sur la valorisation de la tâche.

Conseils pour les organisations et conditions de succès

- Quand une entreprise veut savoir comment s’y prendre, elle doit débuter par les cartographies de chaînes de valeurs opérationnelles et non opérationnelles.

- Le leader doit avoir une vision et la communiquer pour dire comment le Lean rapportera aux employés.

- Les champions doivent être les meilleurs leaders et les meilleurs vendeurs capables de convaincre les employés d’embarquer dans la démarche.

- Il faut débuter avec un projet de petite envergure pour s’assurer qu’il va réussir et construire sur les succès par la suite.

- Le bon synchronisme est important : l’implantation doit se faire au bon moment et il faut du synchronisme dans la stratégie de déploiement et beaucoup de flexibilité dans la réalisation des plans d’action.

- La culture de gestion participative chez GE Bromont a été un facteur déterminant parce que les employés ont participé à la planification et aux chantiers d’amélioration.

- La rigueur dans le diagnostic du problème et dans le cumul des données est fondamentale parce qu’elle guidera les objectifs d’amélioration.

- Pour réussir à implanter le Lean dans une entreprise, il faut faire de l’expérimentation et des événements Lean régulièrement afin que les employés et la direction de l’entreprise constatent les résultats et ainsi, les bénéfices.

- Il faut qu’une entreprise se donne un rythme.

- Une erreur que devraient éviter les entreprises cherchant à implanter le Lean serait d’aller trop vite vers le technique. Il faut démontrer aux employés que ce n’est pas juste bon pour l’entreprise, mais aussi pour eux.

- Il faut expliquer aux employés que si l’on améliore la qualité, on améliore le chiffre d’affaires.

- Il faut être très clair avant de commencer avec ce qui va se passer au niveau des emplois.