Analyser pour améliorer

Le mot japonais « kaizen » signifie « bon changement ». Largement utilisé dans l’industrie, il désigne le fait d’apporter en continu des améliorations progressives.

Le processus est simple et peu onéreux. Condition importante, il nécessite l’implication de tous les acteurs. Concrètement, le kaizen sert à réduire les gaspillages, à identifier les mudas, à standardiser le travail et à reconnaître les opportunités pour mieux progresser.

Contrairement aux interventions traditionnelles, souvent échelonnées sur plusieurs mois, les chantiers kaizen sont de courte durée – une semaine ou deux – et s’attaquent de manière intensive à une amélioration ou un objectif spécifique. L’exécution rapide des améliorations sur le terrain permet de vaincre la résistance au changement et d’obtenir un rendement rapide sur l’investissement.

On est loin de la tendance occidentale du type « on jette tout et on recommence à zéro ». Cette façon de faire et de penser, de viser des améliorations à large échelle et en profondeur, donne souvent lieu à une charge de travail tout aussi pharaonique que décourageante. C’est là qu’on apprécie pleinement la philosophie des petits pas derrière l’approche kaizen. En se concentrant sur l’atteinte progressive de modestes améliorations, on réalise de réels progrès, ce qui maintient la motivation des participants.

Les objectifs d’un kaizen sont principalement liés à :

- la simplification des flux;

- l’amélioration de la qualité;

- la réduction des temps d’exécution et l’élimination des retards;

- l’augmentation de la productivité et la diminution des coûts;

- l’amélioration des conditions de travail.

Résultats

- Retombées positives durables.

- Meilleure qualité, à moindre coût, dans des délais courts.

- Optimisation de l’environnement de travail.

- Réduction des stocks.

- Amélioration des temps de cycle.

- Compétitivité de calibre mondial.

- Meilleur climat de travail.

- Autonomie et fierté du personnel.

Conditions de succès

- Désigner un « champion » kaizen ou facilitateur.

- Définir un laps de temps réaliste pour le mandat donné.

- Obtenir l’appui du syndicat et l’engagement concret de la direction.

- Se donner des objectifs d’amélioration clairs et ambitieux.

- Planifier, planifier, planifier : une règle empirique consiste à investir un tiers du temps de l’exercice à le préparer (par exemple, un kaizen de six jours nécessite deux jours de préparation).

- S’assurer de la participation des employés et maintenir ceux-ci motivés tout au long de l’exercice.

- Appliquer rigoureusement la méthode.

- Se donner une bonne structure d’après-kaizen.

Méthode

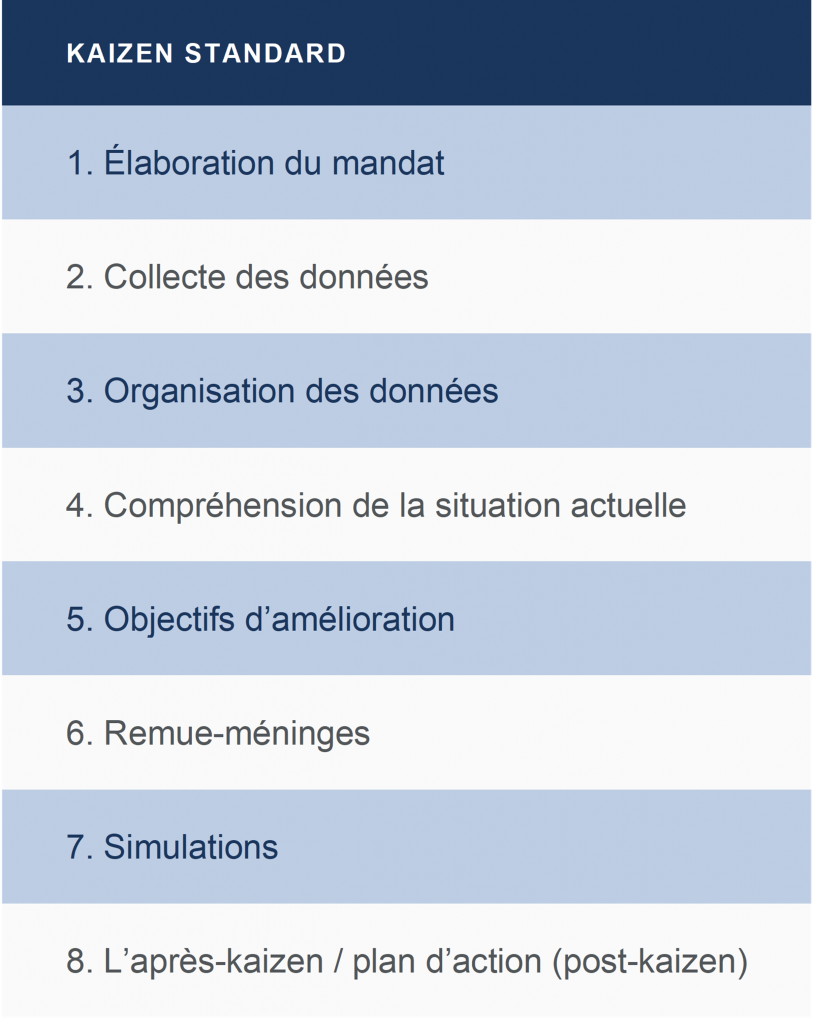

Même si des entreprises choisissent de modifier les étapes de la méthode kaizen afin de répondre à certains besoins (par exemple la planification stratégique), les étapes standards ci‑après valent leur pesant d’or dans la majorité des situations.

1. Élaboration du mandat

L’élaboration d’un mandat peut sembler simple, mais elle se révèle parfois laborieuse. Il est recommandé d’établir le mandat avec le demandeur ou le client avant l’exercice et d’en valider la compréhension avec le groupe à la première réunion d’équipe. Pour clarifier un mandat, la danse des mots est un outil intéressant à utiliser.

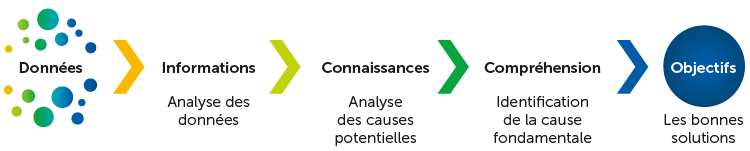

2. Collecte de données

Pour plus d’efficacité, il est recommandé de faire la collecte des données avant de commencer les travaux kaizen. Il s’agit de recueillir toutes les informations et perceptions afin de trouver ce qui est le plus important et qui mènera à l’obtention de données clés factuelles. Ne pas hésiter à aller sur les lieux pour trouver des faits! Vous devez poser minimalement les sept questions clés à la manière d’un détective.

3. Organisation des données

L’utilisation d’outils tels que la cartographie de processus, les cinq pourquoi, le diagramme de Pareto, le diagramme d’Ishikawa ou autre type de graphiques est essentielle ici. Converger, analyser, mettre en graphique, rendre visuel et compréhensible par tous, c’est le défi de l’étape 3. Visez une compréhension commune!

4. Compréhension de la situation actuelle

Comme on l’a vu, l’étape précédente doit mener à une compréhension mutuelle des membres de l’équipe par rapport à la situation. C’est sur cette compréhension que les objectifs seront basés à la prochaine étape. C’est pourquoi il est important de s’assurer que tous s’entendent sur la cause fondamentale de ce qui se passe. Pourquoi pas un tour de table pour terminer l’étape 4?

5. Objectifs d’amélioration

La situation actuelle est maintenant connue, c’est le temps de fixer des objectifs d’amélioration! Un bon objectif est clair, concis, mesurable et directement en lien avec les conclusions de l’étape précédente.

6. Remue-méninges

Pour chaque objectif fixé à l’étape 5, il est essentiel de générer des idées d’amélioration. N’oubliez pas d’utiliser ici les phases de divergence et de convergence (autrement dit de créativité puis d’analyse logique). Il existe pour cela une multitude d’outils allant du remue-méninges traditionnel et de la technique des souhaits jusqu’aux six chapeaux pour penser.

7. Simulations

Les simulations sont une grande force d’un bon kaizen. Rappelez-vous que les petits pas sont l’une des fondations de l’approche. Il faut donc valider si les solutions trouvées à l’étape précédente fonctionnent et amènent les gains escomptés. Par exemple, si vous avez élaboré une nouvelle cartographie, allez la simuler avec des intervenants sur le terrain. Genchi genbutsu! (autrement dit, allez où se trouve l’action).

8. L’après-kaizen – plan d’action

Les entreprises sont en général assez performantes pour établir un plan d’action avec responsables et échéancier. Le défi demeure encore la mesure du succès et le maintien des actions dans le temps. Par exemple, il est possible que l’équipe visée par les actions correctives soit différente de celle qui a réalisé le kaizen. L’implication des joueurs concernés et l’utilisation des principes de planification et de communication du changement peuvent être bénéfiques dans cette situation.

Références

- DUCLOS , Manon et MATTE , Sylvain, GIN702 : Créativité et résolution de problèmes en génie, Faculté de génie, maîtrise en gestion de l’ingénierie, Université de Sherbrooke, 2006.

- TO ZAWA, Bunji et BODEK, Norman, How to do Kaizen: A new path to innovation, 2009, ISBN 978-0-9712436-7-5.

- Kaizen and the Art of Creative Thinking – The Scientific Thinking Mechanism, Productivity Press, 2017, ISBN-13 978-1897363591.